Webmenü

Termékkeresés

Nyelv

Kilépésmenü

Hogyan optimalizálja a dupla asztali szálas optikai lézercsökkentő gép a vágási útvonalakat és a vágási paramétereket egy intelligens rendszeren keresztül a hulladék csökkentése érdekében?

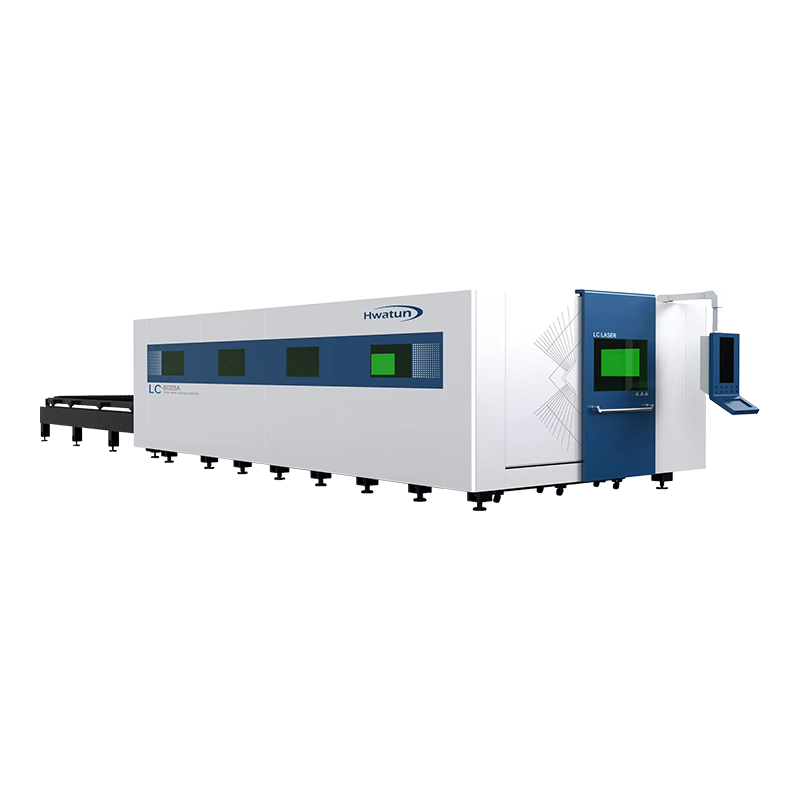

A fejlett intelligens rendszerek integrálásával, a Dupla asztali száloptikai lézervágógép Jelentősen javíthatja a csökkentési hatékonyságot, csökkentheti az anyaghulladékot és javíthatja az általános feldolgozási minőséget. Ezek az intelligens rendszerek hatékonyabb és pontosabb feldolgozást érnek el a vágási útvonalak optimalizálásával, a vágási paraméterek beállításával és a berendezések működtetésével. Íme néhány kulcsfontosságú szempont, hogy megmutatja, hogy az intelligens rendszerek hogyan segíthetik a vágási útvonalak és paraméterek optimalizálását, ezáltal csökkentve a hulladékot.

Az intelligens vágási út optimalizálása az egyik fontos módja annak, hogy a kettős állomási szálas lézervágógépek csökkentsék a hulladékot. Az intelligens algoritmusok és szoftverek révén a rendszer automatikusan kiszámíthatja a legrövidebb és leghatékonyabb vágási útvonalat, csökkentheti a felesleges szerszámmozgást és az alapjáraton alapjáraton, és optimalizálhatja a lemezek vágási sorrendjét. A konkrét módszerek a következők:

Az integrált elrendezési szoftveren keresztül az intelligens rendszer automatikusan elrendezi a munkadarabok optimális elrendezését a tányéron a feldolgozási grafika szerint, biztosítva az anyagok maximális felhasználását és csökkentve a maradék anyagok előállítását. A rendszer kiszámítja a leggazdaságosabb fészkelő tervet a vágási alak, a lemez méretének és a munkadarabok elrendezésének alapján.

A rendszer ellenőrzi a vágási útvonalakat, hogy megbizonyosodjon arról, hogy a különböző munkadarabok közötti vágási útvonalak nem kerülnek átfedésben, elkerülve a hatástalan vágási műveleteket, és ezáltal csökkentve az anyaghulladékot.

Az anyagok mozgási pályáinak és a fejek valós időben történő megfigyelésével az intelligens rendszer megjósolhatja az út lehetséges problémáit (például a fej visszahúzódását, az ütközést stb.), És automatikus beállításokat hajthat végre a szükségtelen műveletek és az anyaghulladék elkerülése érdekében.

A vágási paraméterek optimalizálása közvetlenül befolyásolja a csökkentési hatékonyságot és az anyaghasználatot. A szálas lézeres vágógépeknek általában be kell állítaniuk a paramétereket, például a lézerteljesítményt, a vágási sebességet és a fókusz helyzetét a különböző anyagok, vastagság és a vágási követelmények szerint. Az intelligens rendszer automatikusan beállíthatja ezeket a paramétereket valós idejű megfigyelés és adatelemzés útján, ezáltal csökkentve ezzel a hulladékot a vágási folyamat során. A konkrét intézkedések a következők:

Az intelligens rendszer automatikusan beállítja a lézerteljesítményt az anyag vastagságának, típusának és vágási sebességének megfelelően a vágási pontosság és hatékonyság biztosítása érdekében. A megfelelő lézerteljesítmény nemcsak növeli a vágási sebességet, hanem csökkentheti a túlzott energia pazarlását, és elkerülheti a túlmelegedést vagy a kudarcot.

A különböző anyagok tulajdonságai szerint az intelligens rendszer automatikusan beállíthatja a vágási sebességet, optimalizálhatja a vágási minőséget, és megakadályozza a túl gyors vagy túl lassú vágási sebesség által okozott anyaghulladékot. Az intelligens rendszer a valós idejű visszacsatolás alapján (például lézer reflexió, vágás stb.) A vágási paramétereket beállíthatja annak biztosítása érdekében, hogy a vágási sebesség megegyezzen az anyag vastagságával és típusával.

A fókusz pontos ellenőrzése kritikus fontosságú a minőség csökkentése érdekében. Az intelligens rendszer automatikusan beállítja a lézernyaláb fókusz helyzetét az anyag és a vágási igények szerint, biztosítva, hogy a lézer a legjobb vágási pontra összpontosítson, és elkerülje a rossz vágási minőséget és az anyaghulladékot, amelyet a fókusz eltérés okoz.

Az intelligens rendszer különféle adatokat figyel a lézercsökkentési folyamat során valós időben (például lézerteljesítmény, fókusz helyzet, vágási sebesség, vágási hatás stb.), És dinamikusan beállítja a vágási paramétereket a visszacsatolási információk alapján. Ilyen módon a rendszer képes önszabályozni és elkerülni a működési hibák vagy a berendezés meghibásodása által okozott hulladékokat.

A rendszer valós időben figyelheti a lézerteljesítmény változásait, és összehasonlíthatja azt a beállított értékkel a teljesítmény stabilitásának biztosítása érdekében. Ha a lézerteljesítmény-eltérés nagy, akkor az intelligens rendszer azonnal beállítja, hogy megakadályozza az egyenetlen lézerteljesítmény által okozott anyagok túlzott vágását vagy alulvágását.

A rendszer valós időben nyomon követi a lézernyaláb pontos helyzetét érzékelők vagy vizuális felismerési technológiák révén, biztosítva, hogy a lézer mindig pontosan hat a vágóanyagon, és elkerüli a pozíciós hibák által okozott hulladékot.

A vágási folyamat során az intelligens rendszer folyamatosan kap visszacsatolási jeleket (például a vágási minőséget, az anyag vastagságát, a hőmérsékletet stb.), És automatikusan optimalizálja a vágási paramétereket ezen visszajelzések alapján annak biztosítása érdekében, hogy minden vágási folyamat a lehető leghatékonyabb legyen.

A vágási folyamatból származó történelmi adatok elemzésével az intelligens rendszer optimalizálhatja és javíthatja a jövőbeni vágási folyamatokat. Például a rendszer elemzi a különböző anyagok és vastagságok optimális vágási paramétereit, és ezeket az adatokat felhasználja a vágási paraméterek beállítására a későbbi termelés során, ezáltal csökkentve a hulladékot.

A történelmi vágási adatok folyamatos megtanulásával és felhalmozásával a rendszer azonosíthatja a különböző anyagok és vastagságok vágási tendenciáit, pontosabb paraméter -ajánlásokat nyújthat a jövőbeli termelési feladatokhoz, és optimalizálhatja a termelési hatékonyságot.

Az adatok elemzésével az egyes vágási folyamatok során az intelligens rendszer azonosíthatja a rossz vágás okait (például anyagi problémák, nem megfelelő paraméterek beállításai stb.), És beállítási javaslatokat biztosít a szolgáltatók számára, hogy elkerüljék a hasonló problémákat, hogy megismétlődjenek, és csökkentsék a nem megfelelő minőség kockázatát. ami anyagi hulladékot eredményez.

Az intelligens rendszer automatikusan elemezheti az anyaghasználati sebességet a vágási feladatok során, és minimalizálhatja a hulladékot fejlett fészkelő algoritmusok révén.

Az intelligens rendszer, amely a lézervágó gép elrendezési szoftverén alapul, kiszámíthatja a legjobb elrendezési tervet, és optimalizálhatja az alkatrészek elrendezését a tányéron, csökkentve az anyagok pazarlását és a pazarolt helyet. A rendszer hatékonyan képes kezelni a különböző formájú részeket, maximalizálhatja az anyagfelhasználást és csökkentheti a hulladékképződést.

Az adatelemzés révén az intelligens rendszer összehasonlíthatja a különböző elrendezési terveket, és megjósolhatja az anyagvesztést a különböző tervek szerint, segítve az operátorokat az optimális terv kiválasztásában annak biztosítása érdekében, hogy az egyes anyagokat a maximális mértékben felhasználják.

A kettős állomási szálas lézeres vágógép két munkatejet használ. Az egyik munkapad vágása közben a másik munkapad megváltoztathatja az anyagokat, ami javítja az általános termelési hatékonyságot. Az intelligens rendszer csökkenti az anyagváltozást és a készenléti időt e két állomás munkájának koordinálásával, ezáltal csökkentve az anyaghulladékot.

A kettős állomási kialakításban az intelligens rendszer pontosan ellenőrizheti a két munkaállomás váltását annak biztosítása érdekében, hogy az egyik oldalon vágás közben az előkészítés, a kisülés és az egyéb műveletek a másik oldalon végezzenek. A zökkenőmentes munkafolyamat révén csökken az anyagváltozás várakozási ideje, és javul a termelés hatékonysága.

Az intelligens rendszer dinamikusan beállíthatja a két munkaállomás terhelését is, hogy elkerülje a szűk keresztmetszeteket, amelyeket az egyik állomás túl elfoglalt, miközben egy másik állomás alapjáraton van, ezáltal javítva a termelés és az anyaghasználat általános hatékonyságát.

Ezeknek az intelligens optimalizálási funkcióknak a kettős állomású szálas vágógépnek nyilvánvaló előnyei vannak a gyakorlati alkalmazásokban, különösen a nagy volumenű, nagy pontosságú és hatékony termelési környezetben.

Hírkategóriák

Termékkategóriák

Kapcsolódó termékek

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

4. csoport, Xinba falu, Binhai Új terület (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kína.

4. csoport, Xinba falu, Binhai Új terület (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kína.

Copyright © Nantong Hwatun Heavy Wayer Co., Ltd. Minden jog fenntartva.

简体中文

简体中文